买现货找替代,海量元器件就上闲器不弃 !

热线电话:18925163162

热线电话:18925163162

认证工作的小闲

认证工作的小闲

2022-04-27 17:11:58

2022-04-27 17:11:58

1410

1410

工控干货

工控干货

汽车轻量化是节能减排的重要方式之一,轻量化需求的存在促使各大汽车厂商寻找新型材料(如铝合金、镁合金、碳纤维等)代替传统的钢材。因此,新时代的车身车间需要更多新的连接技术。今天以汽车轻量化先导的Tesla Model S为例,探索Tesla纯铝时代的白车身制造工艺。

我们先了解下各分拼线(机舱线、后地板线、门盖线、侧围线)的结构及主要连接工艺。

1、机舱总成

图1-1 机舱总成结构图

Model s机舱由前轮罩、前纵梁及水箱支架组成,采用铝铸造或挤压成型,零件强度、硬度、抗扭转强度都比普通钢板焊接而成的大。

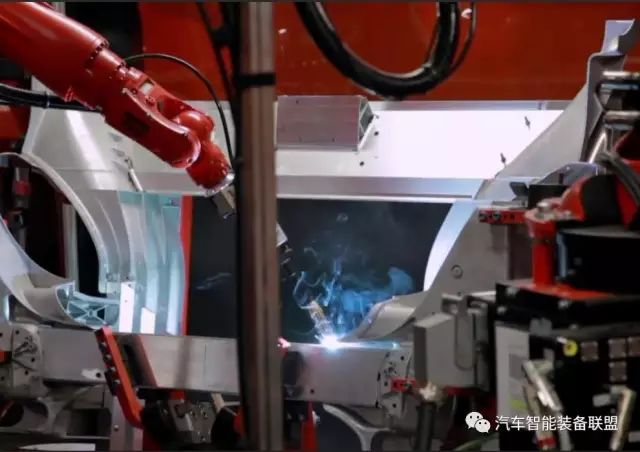

冷金属过渡技术(CMT)

由于铝合金的低熔点、表面氧化膜、高膨胀系数和高导热性,采用传统的弧焊不能保证铝板材焊接的质量。因此,采用了特殊的CMT技术。

2、后地板总成

图2-1 地板总成结构图

Model s后地板由后轮罩、后纵梁、后围板、面板组成。其中后纵梁采用铝型材。连接工艺也以CMT焊接为主。

3、门盖总成

Model s铝制门盖总成与传统钢制车型结构差别不大,基本上由车门内板、车门外板、车门加强件组成。

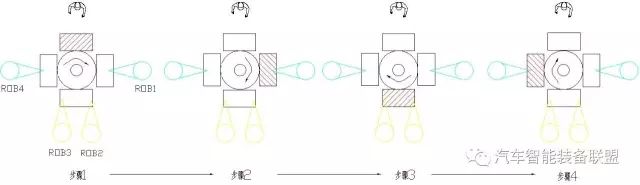

图3-2 四面胎盘工作流程

步骤1:人工安装后门盖外板到夹具;

步骤2:胎盘到位,ROB1抓件固定焊接和涂胶并安装工件到夹具;

步骤3:胎盘到位,ROB2、3进行扣合和滚边;

步骤4:胎盘到位,ROB4抓取工件下线。

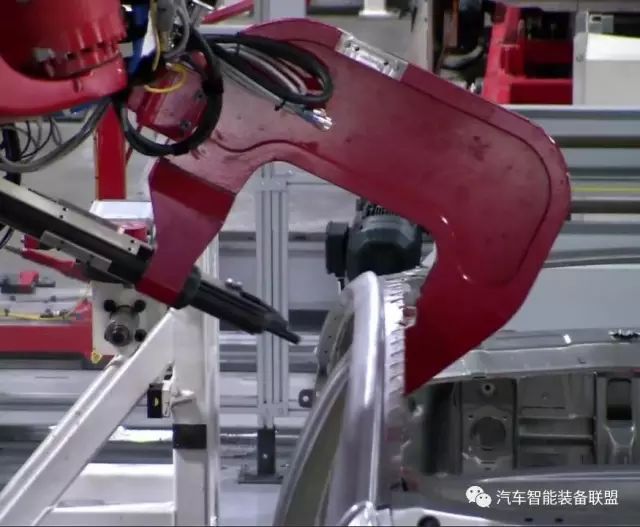

图3-3机器人滚边

除了人工安装内板,门盖总成所需要的铝点焊、涂胶、扣合和滚边均以机器人完成。

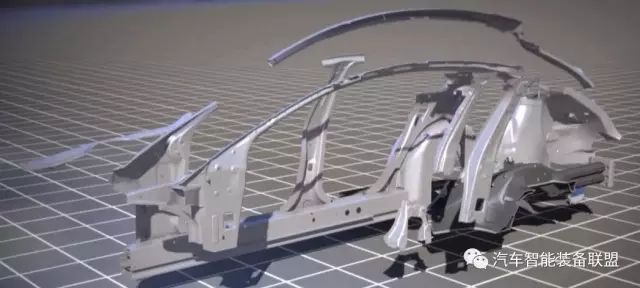

4、侧围总成

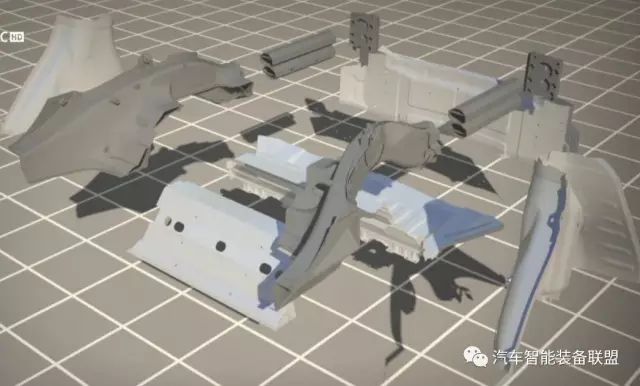

图4-1侧围总成结构

Model s侧围总成由后轮罩总成、上边梁、A柱内板、B柱内板、侧围外板组成。

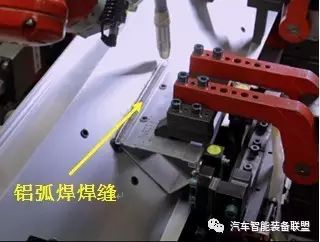

图4-2侧围内板焊接位置

通过机器人焊接B柱、后轮罩、A柱与上边梁搭接位置及其他小件,从而形成侧围内板。

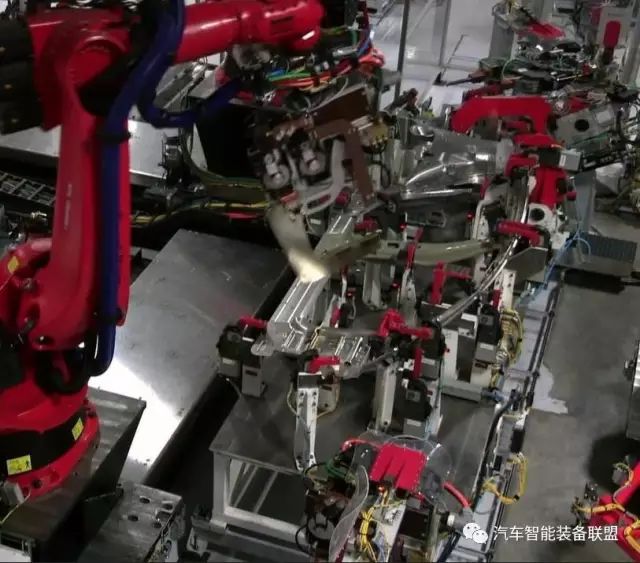

图4-3侧围内外板抓取结合

图4-4侧围内外板焊接结合

搬运机器人将侧围内外板安装到夹具,焊接后形成侧围总成。

图4-5侧围内外板锁铆铆接

铝制车型侧围内外板连接点需要良好的密封性、高拉伸强度、屈服强度、动态疲劳及表面平整,因此采用自冲铆接(SPR)来实现。

各分拼总成件完成焊接最后汇集来到焊装车间的核心地带:主线。

5、下车身总成

图5-1机器人从滑撬库中抓取滑撬

图5-2机器人抓取滑撬放到滚床上

图5-3机器人弧焊焊接下车身骨架

搬运机器人将后地板总成、前地板骨架和机舱总成搬运到带变位机的夹具工位上,弧焊机器人通过CMT焊接完成后得到下车身骨架。

图5-4搬运机器人抓取下车身骨架放置滑撬上

图5-5下车身骨架随滑撬滑到下个工位

5-6机器人抓取面板安装到下车身总成上

图5-7 自冲铆

通过自冲铆(SPR)将面板与车身骨架搭接起来,能更好地提高连接点拉伸强度和屈服强度。

图5-8 铝电阻焊焊接

机器人抓取前围板安装到下车身总成,其他机器人进行铝点焊焊接;机器人抓手使用定位(GEO)抓手,此做法可以减少夹具成本并且能实现搬运定位一体化。

图5-9 地板总成CMT焊接

6、白车身总成

图6-1 人工为侧围涂胶

图6-2 涂胶后的侧围装到抓手夹具上(GEO抓手亦作为上件台)

图6-3 机器人将侧围总成搬运到主线总拼工位

图6-4 机器人通过行走轴安装侧围到总拼工位

图6-5 机器人通过自动化切换器(ATC)切换焊枪

图6-6 机器人抓取顶盖横梁安装到车身上

图6-7 机器人切换为焊枪进行定位焊接

图6-8 搬运机器人将侧围GEO抓手搬走

搬运机器人通过行走轴将侧围夹具搬运到总拼工位,其余机器人通过ATC切换焊枪后继续焊接;由于焊接铝制车身需要多种连接工艺(如RSW、SPR),因此采用ATC切换工具进行焊枪与SPR枪之前的切换,从而减少整线机器人数量。

图6-9 车身部分区域采用自冲铆

焊接侧围与车身总成时部分区域需要使用到自冲铆(SPR),此种连接方式的接头疲劳强度可达点焊的2倍。

图6-10 带式电极点焊枪焊接

为解决点焊焊枪焊接铝制金属时容易从母材上沾到材料的问题,确保侧围外观表面洁净,部分焊点使用带式电极点焊(Delta Spot)。

图6-11 最后通过补焊工位焊接后,获得白车身总成运往装调线

相信通过以上介绍,大家对Tesla Model S铝合金白车身结构及连接工艺及设备有了初步的了解,Models车型主要采用的连接技术有:冷金属过渡技术(CMT)、铝电阻焊(RSW)、自冲铆(SPR)、带式电极点焊枪(Delta Spot)及胶结,FDS、激光焊等工艺并未得到大范围应用。Tesla最新的车型会采用FDS、激光钎焊(尾门)、拉铆等其他连接工艺。

留言咨询